Equipo

Más control, más beneficio

Mejore su planta de procesamiento nueva o ya existente con la tecnología de acabado más robusta, eficiente energéticamente, y con mejor relación costo-eficacia del mundo: el prilado.

El prilado es una tecnología de acabado extremadamente efectiva y ofrece numerosas ventajas sobre otros métodos de solidificación. Pero ¿qué es el prilado? Y ¿qué es un prill? Para definir el prilado necesitamos examinar tanto los principios fundamentales del proceso como el producto final. Pero antes de hacerlo veamos cómo empezó...

Dice la leyenda que una noche de 1782 William Watts, un fontanero de la ciudad de Bristol en el Reino Unido, iba caminando a casa al final de una noche tomando cervezas en el pub local. Por el camino decidió descansar cerca de la Iglesia de St Mary Redcliffe, en la que él había renovado hace poco el techo de plomo. Tumbado en un banco, mientras pensaba en el disgusto de su esposa, que estaba sola en casa, se perdió en un sueño.

En sus sueños, el enfado de su esposa seguía persiguiéndolo. Vio cómo se erigía por encima de la iglesia y en su enfado vertía en su cara plomo fundido desde la torre. El plomo no fluía como una corriente sino que se componía de bolas perfectamente esféricas. Al despertarse vio que era sólo la lluvia de Bristol cayendo como siempre.

Al día siguiente decidió experimentar y, junto con su esposa, subió las escaleras de caracol hasta el techo de la iglesia. Perforaron el fondo de una cazuela, fundieron plomo, y lo hicieron pasar por los agujeros. Exactamente como en el sueño, el plomo fundido formó gotitas esféricas que solidificaron como esferas perfectas (definición de prill) de plomo antes de dar en el suelo. Estas bolitas se dieron a conocer como perdigones, que se usaron en escopetas de caza [1].

Previamente, los perdigones se producían en molde siguiendo un proceso lento y trabajoso, y produciendo bolitas de plomo irregulares y caras. Watts, que era un cazador empedernido, estaba tan convencido de su método de producción que decidió construir la primera torre de prilado justo encima de su casa [2].

Hasta hoy, los productos esféricos de la industria química se fabrican de forma muy parecida a la inventada por William Watts que ahora se conoce como proceso de prilado.

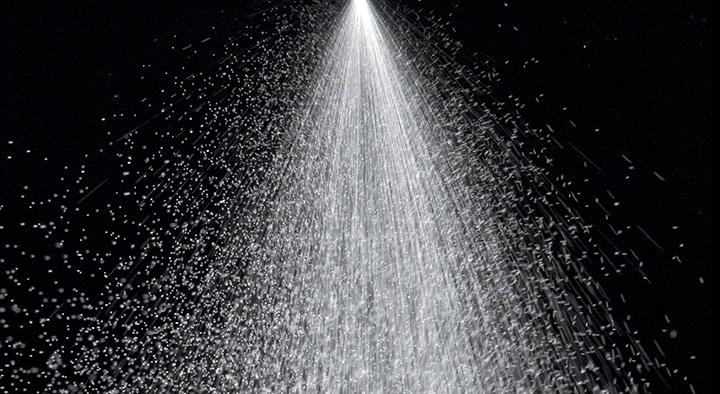

El prilado es una tecnología de formación o acabado que se aplica extensamente en la industria química. El proceso de prilado transforma físicamente un flujo de producto fundido en partículas esféricas solidificadas, llamadas prills, cuyo tamaño oscila entre los 500 y 4000 micrómetros. En general, el equipo de prilado consta de tres componentes principales: la máquina de prilado, la torre de prilado y el medio refrigerante.

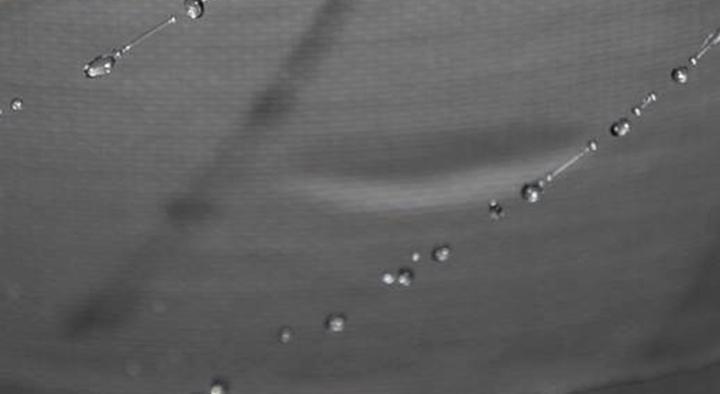

La máquina de prilado es donde se forma el prill. La máquina genera un chorro de masa fundida que posteriormente se desintegra en gotas. Las gotas producidas se solidifican en forma de prills.

La formación y desintegración de un chorro líquido son determinados por las propiedades físicas de la masa fundida. Por consiguiente, cada instalación de prilado nueva ha de ser diseñada en función del material que se va a prilar y del tamaño de prill que el cliente desea producir.

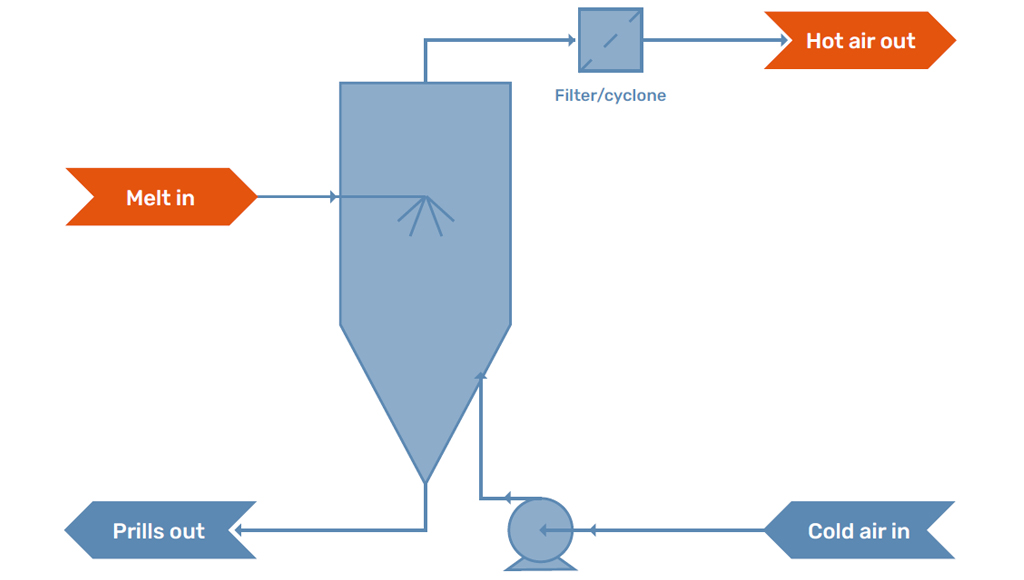

Las gotitas formadas por la máquina de prilado se solidifican en la torre de prilado. Una torre de prilado funciona con una corriente de un medio refrigerante gaseoso para enfriar los prills. La corriente de gas puede aplicarse de dos formas diferentes: a favor de, o a contracorriente. Lo más normal es el flujo a contracorriente ya que ello permite elevar el tiempo de residencia de los prills en la torre y además da una mejor distribución de calor en la torre.

Los diferentes materiales fundidos y los diferentes tamaños de las partículas priladas requieren diferentes alturas de torre para garantizar que las gotitas estarán completamente solidificadas cuando lleguen al suelo de la torre de prilado. Las torres de prilado pueden tener cualquier altura desde los 20m hasta más de 60m y normalmente son de cemento o de acero, dependiendo del material fundido y de lo corrosivo que es.

En el fondo de la torre, hay que recoger los prills y transportarlos al empaquetado. De ello se encarga un rastrillo instalado en el fondo, que empuja suavemente los prills hacia un tornillo sin fin que transporta el producto hasta grandes sacos.

En la torre de prilado, las gotitas formadas por la máquina de prilado están en contacto con el medio refrigerante. Tradicionalmente, las torres de prilado funcionan con una corriente de aire para enfriar y solidificar los prills. Dicha corriente de aire puede generarse por tiro natural, debido a la diferencia de temperatura existente entre la punta y el fondo de la torre, o bien, puede ser influenciada mediante un ventilador que crea y controla la corriente.

Siempre se forma polvo dentro de una torre de prilado. Esto puede deberse a la evaporación, a la formación de gotas satélite, o a que partes de los prills que se rompen al dar contra el suelo. Por eso, las torres de prilado modernas tienen un sistema de filtros para capturar el polvo formado y volver a utilizarlo en el proceso o bien empaquetarlo como un flujo de producto aparte.

Además de las torres de prilado tradicionales con aire, las innovaciones recientes permiten usar otros medios refrigerantes en el proceso de prilado, como el nitrógeno. Esta innovación se conoce como ‘sistema de circuito cerrado’ ya que el medio refrigerante se vuelve a utilizar en el proceso de prilado, eliminando la emisión de polvo al medio ambiente.

El uso de nitrógeno garantiza el prilado seguro de toda una serie nueva de productos fundidos, que son propensos a las explosiones de polvo. Este peligro fue una de las razones por las que la industria del prilado dejó de producir prills de azufre. En Kreber, nuestras investigaciones muestran que esto podría cambiar en el futuro próximo gracias a nuestras innovaciones actuales. Para más información sobre nuestras últimas novedades, lea el artículo: tecnologías de formación y solidificación de azufre.

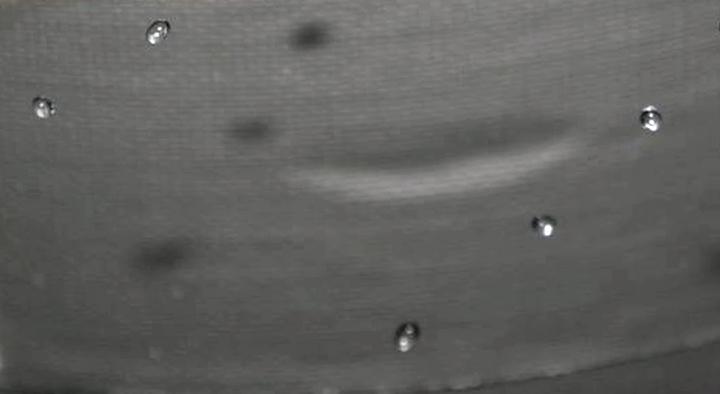

Los prills son el producto del proceso de prilado. Los prills se definen por su forma esférica y su tamaño entre los 0,5 y 4 mm. Esta forma y tamaño hacen que el prill sea un producto de flujo libre con varias ventajas muy claras.

La forma esférica del prill es idónea para que un producto sea de flujo libre. Un prill ya empieza a rodar en una superficie ligeramente inclinada, lo cual facilita su manejo como producto. El tamaño de grano asegura un producto fácil de dosificar aunque no polvoriento, con lo cual se limitan las pérdidas de producto y los gastos de mantenimiento.

Los prills se utilizan mucho en la industria de los fertilizantes gracias a su tamaño de partícula, que permite a los agricultores extenderlos de forma mecánica, asegurando su distribución homogénea en el suelo. Además, en el caso de los productos con un elevado riesgo de explosión de polvo el prill limita dicho riesgo debido a su tamaño mayor al del polvo (< 500 mu). Esto ocurre, por ejemplo, en el caso del prilado de BPA.

Aunque el prilado existe desde hace siglos, sigue evolucionando. El prilado siempre ha sido una buena opción para cualquier mercado con necesidad de un método de acabado robusto para su material, y las recientes innovaciones que se están desarrollando prometen mejorar y agilizar aún más el proceso.

Un excelente ejemplo de innovación en el prilado es el sistema de circuito cerrado, en el que el gas refrigerante se vuele a utilizar después de salir de la torre. Las emisiones ambientales se reducen prácticamente a cero y la seguridad del proceso operativo aumenta significativamente. Otras innovaciones próximas son la mitigación de la formación de gotas satélite, lo que también optimizará la distribución de tamaño de los prills. Estas innovaciones hacen del proceso de prilado una alternativa mejor que los otros principales métodos de acabado.

El prilado es a menudo el método de solidificación preferido porque ofrece las siguientes ventajas en comparación con los otros métodos:

En lo que se refiere al proceso de fabricación del azufre, el prilado de azufre fundido se hacía en el pasado, pero debido a algunos acontecimientos desafortunados, la industria dejó de usar este procedimiento. Gracias a algunas novedades recientes, la posibilidad del prilado de azufre está siendo considerada otra vez como posible alternativa de alto rendimiento a otros procesos de acabado de azufre. El objetivo aquí, es informar al lector del estado actual de las tecnologías de formación de azufre en las que el prilado podría ser una alternativa.

El inventor del método de prilado fue un fontanero del Reino Unido llamado William Watts. En 1782, descubrió que haciendo salir plomo fundido por un pequeño agujero desde una gran altura, las gotas de plomo, al caer, se solidificaban y formaban perdigones esféricos [1] Dichos perdigones tendrían un tamaño similar y una forma más esférica que los obtenidos por los métodos de producción al uso en aquellos tiempos.

El principio básico del proceso de prilado no ha cambiado mucho desde que William Watts lo descubrió en 1782.[2] La principal diferencia es que hoy en día se usa una máquina de prilado en la que se producen grandes cantidades de chorros de líquido al forzar el material fundido a través de una boquilla, tras lo cual el chorro se desintegra produciendo gotitas finas. Esta unidad de solidificación azufre, o unidad de formación de azufre proporciona un mayor control de la desintegración del chorro y consecuentemente mejor calidad y tamaño del producto. Además, puede circular aire por la torre y el polvo puede recogerse en instalaciones de filtros o mediante el uso de depuradores, lo cual hace que el proceso sea más seguro.

El principal mercado para el prilado es el mercado de los fertilizantes y acabados de plásticos. El prilado es el método de acabado preferido cuando se necesita operar de forma estable y con un alto rendimiento. El prilado también ofrece flexibilidad operacional y una distribución de los tamaños de partícula (DTP) muy estrecha en comparación con otros métodos. Conforme va madurando la tecnología del prilado y se realizan innovaciones, se va extendiendo el mercado del prilado.

En el mundo del azufre, convertir azufre fundido en grandes cantidades de partículas sólidas, siempre ha sido un reto. Triturar un bloque de azufre sólido haciendo trozos más pequeños era el método principal de obtener trozos de azufre transportable. Debido a la formación de considerables cantidades de polvo al tratar los trozos de azufre sólido de este modo, la industria empezó a buscar nuevas tecnologías para formar su producto.

Una de las tecnologías que se adaptaron fue la del prilado en aire, que ya se estaba utilizando en la industria de los fertilizantes. El producto acabado de estas instalaciones de prilado eran grandes cantidades de perdigones pequeños y sin embargo perfectamente esféricos con una superficie pulida y una DTP relativamente estrecha; por lo tanto, un producto de flujo libre. En ese momento, cuando el prilado era el método más común de producir azufre sólido, se instituyó la bien conocida especificación del Instituto Canadiense de Desarrollo del Azufre, SUDIC (por sus siglas en inglés) lo que condujo a un estándar de mercado para todas las tecnologías del azufre.

Aun así, la industria desarrolló nuevas formas de producción, como el proceso de granulación de azufre, pastillación de azufre y prilado de azufre en húmedo, que desde entonces pasó a ser el método dominante para la ingeniería de partículas en la industria del azufre.

Este cambio de método de producción fue el resultado de dos preocupaciones principales.[3] Primeramente, las torres de prilado diseñadas en los sesenta operaban según un diseño abierto al exterior, en el que todo el aire de refrigeración usado para la solidificación de los prills se expulsaba inmediatamente en el medioambiente. No sólo las partículas de polvo formadas durante el proceso de prilado, sino también cualquier vapor procedente del azufre fundido, se emitían al medioambiente junto con la corriente de aire. Esto condujo a problemas medioambientales en las áreas a sotavento de las plantas de prilado.

En segundo lugar, un incendio desastroso en el Oriente Medio condujo a la conclusión de que el prilado seco debía considerarse como una tecnología de alto riesgo.[4] La baja energía de ignición combinada con la posible acumulación de carga estática en los prills en solidificación, puede conducir a chispas peligrosas. La combinación de estos dos aspectos, unida al clima caluroso, es lo que llevó al desastroso incidente del Oriente Medio.

En los últimos años, el prilado se ha desarrollado hasta abarcar el manejo de una gran variedad de productos. A finales de los años ochenta se añadió una sección de tratamiento del aire en la que se usaban, o bien un filtro seco o bien un depurador húmedo, para reducir drásticamente las emisiones (de polvo) de las torres de prilado. De todos modos, conforme se hacía más patente el impacto de todas las plantas industriales en sus alrededores, las leyes se fueron haciendo más y más estrictas con respecto a la producción de prills. El resultado fue una oleada de nuevas investigaciones sobre el prilado, en la que el proceso de circuito cerrado fue uno de los mayores logros.

Para el proceso de circuito cerrado, el medio refrigerante (en este caso aire) es conducido primero a una sección de tratamiento del aire, y después a un intercambiador de calor. El aire resultante, limpio y frío, puede reusarse en la torre. La mayor ventaja de cerrar el circuito es el hecho de que las emisiones se reducen a cero. Y, además, el calor acumulado que se extrae del medio refrigerante se puede reusar en otro lugar de la planta, conduciendo a un alto grado de integración del calor en el total de la planta.

El prilado se aplica ya extensamente en otras industrias en las que existen los mismos riesgos de incendio y explosiones de polvo, sobre todo cerca de la sección de tratamiento de aire. Cuando se aplica el principio del circuito cerrado, se recicla todo el medio refrigerante y desaparece la necesidad de usar aire del ambiente como refrigerante. Prácticamente todos los gases son elegibles porque el desperdicio de medio refrigerante será muy limitado. Actualmente, las primeras torres de prilado con el gas inerte nitrógeno como medio refrigerante han empezado a aparecer, conduciendo a un método de prilado intrínsicamente seguro sin emisiones y con bajo riesgo de incendios.

Estas torres de prilado constituyen un método seguro y con gran capacidad de producción para convertir la masa fundida en un producto de acabado mejor. Estas innovaciones son también prometedoras en el campo del prilado de azufre. Ya se ha demostrado empíricamente que se pueden formar prills de azufre y que presentan una serie de ventajas sobre otras tecnologías de solidificación de azufre. El principal reto es adaptar el sistema de prilado por circuito cerrado que se usa en el prilado de plásticos y fertilizantes a fin de permitir también el manejo seguro del azufre.

Desde los primeros años en la lluviosa Bristol del siglo dieciocho hasta hoy, el prilado ha evolucionado considerablemente. Las últimas innovaciones son principalmente en la sección de efluentes gaseosos y un mayor grado de control del proceso total, que han llevado a conseguir un proceso fiable y seguro para hacer prills a partir de una masa fundida. Los prills siguen teniendo sus propiedades exclusivas que los hacen preferibles a otros productos de la mayoría de las tecnologías de formación.

Actualmente, el mayor reto es encontrar una forma de prilar el azufre de forma económica y segura. El prilado en circuito cerrado con un medio refrigerante inerte parece muy prometedor en este sentido. Todavía hay algunos desafíos que superar antes de llegar a ese punto, desafíos que exigirán todos los conocimientos técnicos y visión de que dispone una compañía. Kreber está más que dispuesta a unir fuerzas con cualquier otra parte interesada para alcanzar ese proceso de prilado ideal que producirá beneficios para todos los implicados, tanto económicos como ambientales. Porque, a fin de cuentas, ni siquiera William Watts pudo hacer la primera torre de prilado solo, necesitó que le echara una mano su mujer soñada.

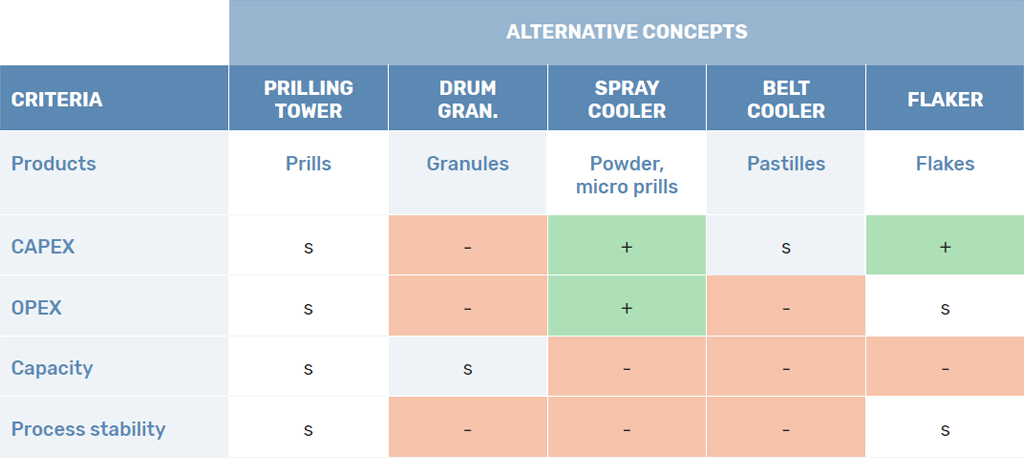

La elección de la tecnología de solidificación adecuada puede ser el factor decisivo, no sólo para los costes de inversión u operacionales, sino también para la consistencia de la calidad de su producto. Con la información adecuada, usted podrá tomar las decisiones correctas. Por eso vamos a comparar dos importantes tecnologías de acabado: prilado y granulación.

El inventor del método de prilado fue un fontanero del Reino Unido llamado William Watts. En 1782, descubrió que haciendo salir plomo fundido por un pequeño agujero desde una gran altura, las gotas de plomo, al caer, se solidificaban y formaban perdigones esféricos.[1] Dichos perdigones tendrían un tamaño similar y una forma más esférica que los obtenidos por los métodos de producción al uso en aquellos tiempos.

El principio básico del proceso de prilado no ha cambiado mucho desde que William Watts lo descubrió en 1782.[2] La principal diferencia es que hoy en día se usa una máquina de prilado en la que se producen grandes cantidades de chorros de líquido al forzar el material fundido a través de una boquilla, tras lo cual el chorro se desintegra produciendo gotitas finas. La máquina de prilado proporciona un mayor control de la desintegración del chorro y consecuentemente mejor calidad y tamaño del producto. Además, puede circular aire por la torre y el polvo puede recogerse en instalaciones de filtros o mediante el uso de depuradores, lo cual hace que el proceso sea más seguro. Para más información sobre los principios básicos del prilado, lea el siguiente artículo: significado de prilado y definición de prill.

La tecnología de granulación ha emergido en la historia reciente como una tecnología prometedora para la fabricación de fertilizantes de alta calidad. El granulador de amonio fue descubierto en 1965 y patentado por Frank Nielson. Nielson trabajaba para la Autoridad del Valle de Tennessee (TVA) (Tennessee Valley Authority) que, en parte, pasó a convertirse en el Centro Internacional de Desarrollo de Fertilizantes. El trabajo llevado a cabo por la TVA tuvo como resultado la emergencia de un competidor para el proceso de prilado en el acabado a gran escala de los Fertilizantes Químicos [3].

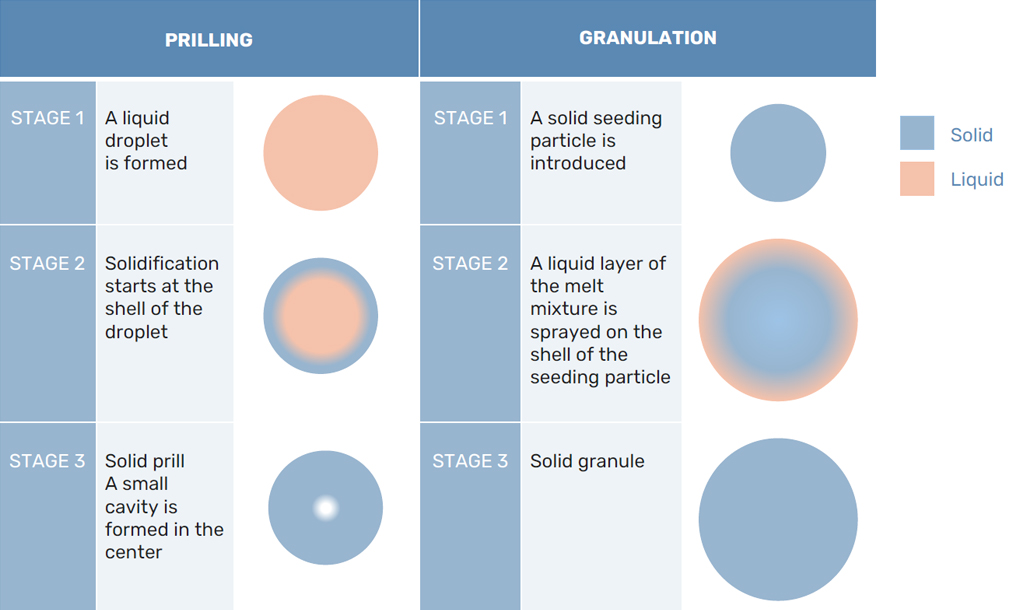

En el proceso de granulación, pequeñas partículas se unen para formar un gránulo. Tanto la masa fundida como el aglutinante se introducen en el granulador como una nube de pequeñas gotas. Las pequeñas partículas de nucleación crecen a expensas de la nube de gotas hasta que se forma el gránulo deseado. El tambor giratorio y las altas velocidades del aire aseguran la eficiente humidificación, secado y transporte de energía.

Tras 50 años de innovación en el campo de la granulación y más de 200 en el campo del prilado, ambas tecnologías han evolucionado hasta convertirse en tecnologías de acabado maduras que se utilizan en todo el mundo. Pero, después de tantos años de investigación y desarrollo ¿es posible distinguir entre los diferentes productos? Y, ¿cuáles son las ventajas e inconvenientes de los priladores y los granuladores de última hechura? Y, por último, ¿pueden ambas tecnologías aprender una de otra para evolucionar hacia mejores prácticas de acabado de fertilizantes?

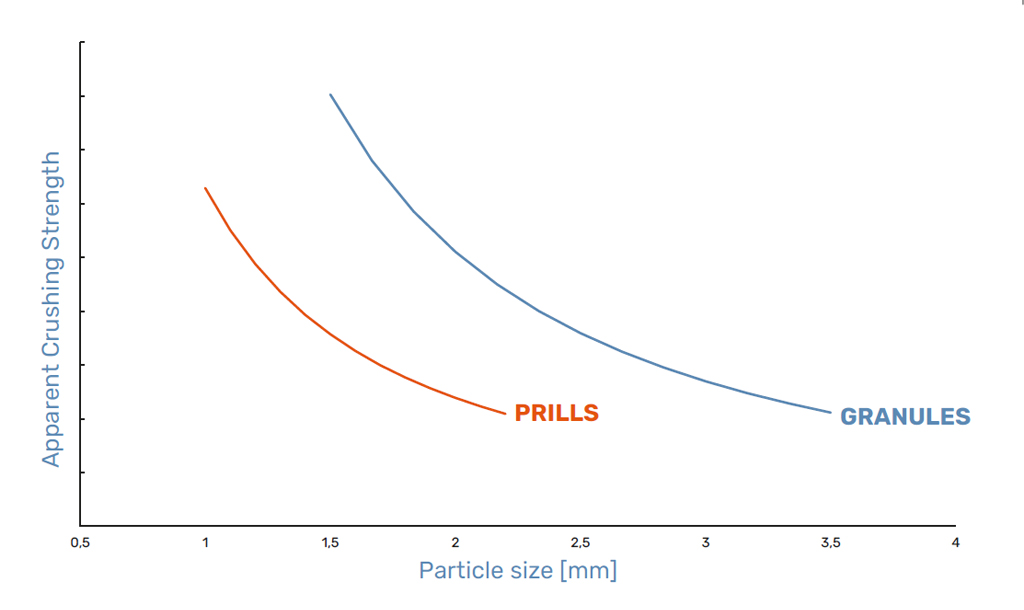

Cada uno de los dos procesos produce un producto muy diferente del del otro, aunque ambos productos sean esféricos y de flujo libre. La diferencia más notable es el tamaño de partícula de cada producto. El tamaño de partícula del prilado viene predominantemente determinado por la altura de caída disponible en la torre de prilado. La altura de caída determina el tiempo de enfriamiento del prill y por consiguiente su tamaño máximo. En consecuencia, las limitaciones en la construcción de las torres hacen que el tamaño de partícula medio se sitúe frecuentemente entre un mínimo de 0,5mm y un máximo de 3mm. Si se aplica la tecnología de vibración al prilador, la distribución de tamaños de las partículas se puede estrechar hasta una desviación mínima.

En la granulación, el tamaño de la partícula viene determinado por el tiempo de residencia en el granulador. Cuanto más tiempo se da a las capas para irse añadiendo, más grandes se hacen los gránulos. Esto permite alcanzar tamaños de grano de hasta 10mm. No obstante, la distribución de los tamaños de partícula (DTP) es más difícil de controlar para los gránulos mayores, ya que no todos los gránulos pasan por el mismo proceso en el granulador y algunos están en contacto con más material fundido que otros [4].

La principal ventaja de los gránulos sobre los prills, es su mayor resistencia a la trituración, debido a la adición del aglutinante durante la granulación y al desarrollo de una cavidad en los prills más grandes. En la Figura 1 se muestra la evolución de la resistencia a la trituración en el caso de la urea.

En el prilado, una vez las gotas se han formado en la máquina de prilado, comienza la solidificación. Al principio el prill se solidifica en la interfaz masa fundida/aire, formando una corteza exterior, que crece hacia el interior. No obstante, hay una diferencia de densidad entre la masa fundida líquida y el prill solidificado.

Normalmente, el prill solidificado tendrá un volumen inferior al de la gota líquida. Conforme progresa la solidificación, el prill necesita encogerse de algún modo. Como la corteza ya se ha formado, el prill se encogerá por dentro, formando una cavidad. Este núcleo es lo que hace que el prill tenga una estructura porosa. Cuanto más grande sea el prill, más grande será la cavidad en su núcleo.

En la granulación, la estructura porosa se evita por el proceso de formación de capas consecutivas de masa fundida y agente de granulación. Cualquier área vacía en la corteza del gránulo es rellenada por la siguiente capa y se forma una estructura cristalina. Sin embargo, este proceso de granulación requiere la adición de un agente de granulación. Este aditivo ayuda a la formación de una estructura fuerte. Ambos procesos están representados en la Figura 2.

El prilado es un proceso en el que la masa fundida que entra es lo que sale, lo que conduce a un producto de la más alta pureza. Para que el proceso de granulación funcione correctamente, es necesario añadir un aglutinante. El objetivo de una planta de granulación es eliminar en lo posible el agente aglutinante, pero siempre queda una fracción. Esto se puede considerar como una ventaja para el prilado, porque si bien es posible añadir un agente aglutinante, no es necesario hacerlo pudiéndose conseguir un producto puro.

Una regla general dice que la inversión original necesaria para una planta de granulación es tres veces mayor que la de una torre de prilado de la misma capacidad. La torre de prilado puede ser operada en dos configuraciones diferentes, una versión en la que el flujo de aire a contracorriente se genera por tiro natural, y otra versión en la que un ventilador genera una corriente de aire forzada. El tiro natural se forma por la diferencia de temperatura entre la punta de la torre, donde entra la masa fundida, y el fondo de la torre, donde entra el aire. Cuanta más capacidad de masa fundida haya, más diferencia de temperatura habrá y, por consiguiente, mayor flujo de aire. La torre de prilado con corriente de aire natural tiene muy pocas partes móviles y su construcción y operación son relativamente baratas. Una torre de prilado con corriende de aire forzada puede reducir la altura necesaria de la torre, pero en general conduce a mayores gastos operacionales y de capital.

Un granulador de lecho fluidizado o rotativo requiere una inversión mayor, porque los procesos de construcción y operación son más complejos que en el caso del prilado. Se necesitan muchas boquillas y partes móviles para la operación del proceso.

En general el proceso en una torre de prilado es más robusto y más fácil de controlar que el proceso de granulación. La mayor ventaja de las torres de prilado para la sección de acabado de una planta es el alto grado de auto control. La canastilla de prilado puede manejar fluctuaciones en la masa fundida ya que la velocidad de flujo de salida de la canastilla es una función del flujo de entrada. También, como hemos mencionado anteriormente, cuando el flujo de la masa fundida aumenta, el flujo de aire se adapta automáticamente debido a la diferencia de temperatura. Además, como los sistemas de alta calidad de prilado tienen dos canastillas, el cambio se puede llevar a cabo con un mínimo tiempo de parada, consiguiéndose un proceso altamente robusto [5].

El proceso de granulación, que es más complejo, es más difícil de controlar porque hay más componentes del equipo en movimiento. También, aunque en los últimos años hemos adquirido mucho conocimiento, la compleja naturaleza del proceso de granulación y el modelado y operación de las plantas de granulación son difíciles y, en algunos casos, todavía se basan, sobre todo, en conocimiento empírico, lo que lleva a una gran proporción de residuos y, por extensión, a grandes proporciones de reciclaje [6].

En general las emisiones de una planta de prilado se consideran mayores que las generadas durante la granulación. Hay una corriente de gas mayor que tiene que ser tratada antes de poderse reciclar o expulsar de la torre. Después del tratamiento, el gas es tan limpio como los flujos residuales de una planta de granulación.

No obstante, como la masa fundida se deposita en capas sobre las partículas núcleo, el tiempo de residencia de la masa fundida líquida es mínimo. Si se tiene que acabar un producto con una presión de vapor muy alta, se evaporará más producto en la torre de prilado que en un proceso de granulación. Cuanto más tiempo esté el producto en fase líquida, más masa fundida se evaporará, lo que llevará a mayores pérdidas y formación de polvo durante el prilado que necesitarán ser tratados.

En la introducción se planteó la pregunta de cuál es la diferencia entre la granulación y el prilado, sus productos asociados, y cuáles son las ventajas de cada uno de estos procesos. Aunque en ambos casos el producto consiste en partículas esféricas, hay muchas diferencias. Los Prills constituyen partículas de tamaño más pequeño y monodisperso, que no necesitan aditivos. Por otra parte, los Gránulos forman partículas más grandes y más fuertes, que son más resistentes al desgaste por transporte y que se pueden mezclar de forma homogénea con otros gránulos en base al tamaño de partícula.

En lo que respecta al proceso, sin la adopción de precauciones el prilado genera más emisiones que la granulación. No obstante, ofrece un sistema mucho más barato, menos complejo y muy robusto que puede ser operado con bajo consumo energético. En conclusión, el prilado es un proceso más adecuado cuando se necesita un producto barato y puro, con un tamaño de partícula monodisperso, mientras que la granulación es más apta para producir partículas más grandes y más fuertes que se pueden transportar mejor, pero cuyo precio es más elevado.

La principal misión de Kreber es superar los inconvenientes del prilado, para ofrecer una solución robusta de bajo consumo energético para el acabado de las masas fundidas industriales. La resistencia del prill y su tamaño, las emisiones del proceso de prilado en su totalidad, y una distribución monodispersa del tamaño de partícula son sólo algunos de los retos en los que trabajan nuestros investigadores en el día a día. Si usted quiere caminar con nosotros hacia la consecución del prill perfecto, estaremos encantados de colaborar.

Tecnología de formación para plantas procesadoras.

Durante los años hemos ido acumulando una lista de logros impresionante en la fabricación de máquinas de prilado.

La primera máquina de prilado para fertilizantes, que construimos en la década de los sesenta, continúa en operación y sigue produciendo un flujo de caja positivo para nuestro cliente. Prueba de este historial es la lista siempre creciente de clientes que nos recomiendan.

Explore which method of prilling meets your requirements.

We offer the Kreber Static Prilling System for the conventional method of prilling. This type of system can contain one or more prilling heads and is very suitable for capacities ranging from 5 to 500 metric tons/day.

The Kreber Rotary Prilling System has two rotary prilling buckets. This allows for quick changeover of prilling buckets, thus ensuring continuity of production. This type of system is suitable for capacities ranging from 75 to 5000 metric tons/day and comes in a number of standard models to which various applications can be flexibly added.

Thanks to our innovative facilities, the R&D team is able to take prilling technology and customer solutions to the next level. One of our major developments is ‘vibro prilling’. Applying vibration to the melt results in more uniform prills with a narrowly defined prill size distribution. This principle can be applied to both static prilling and rotary prilling.

Microprilling (also sometimes referred to as spray cooling, spray congealing or spray chilling) is a technique that uses an atomizer to create a cloud of fine droplets. The resulting particles from this cloud are very small (D50<0.5mm). Due to their perfectly spherical shape these particles still earn their right to be classified as prills, rather than just a powder.

Mejore su planta de procesamiento nueva o ya existente con la tecnología de acabado más robusta, eficiente energéticamente, y con mejor relación costo-eficacia del mundo: el prilado.